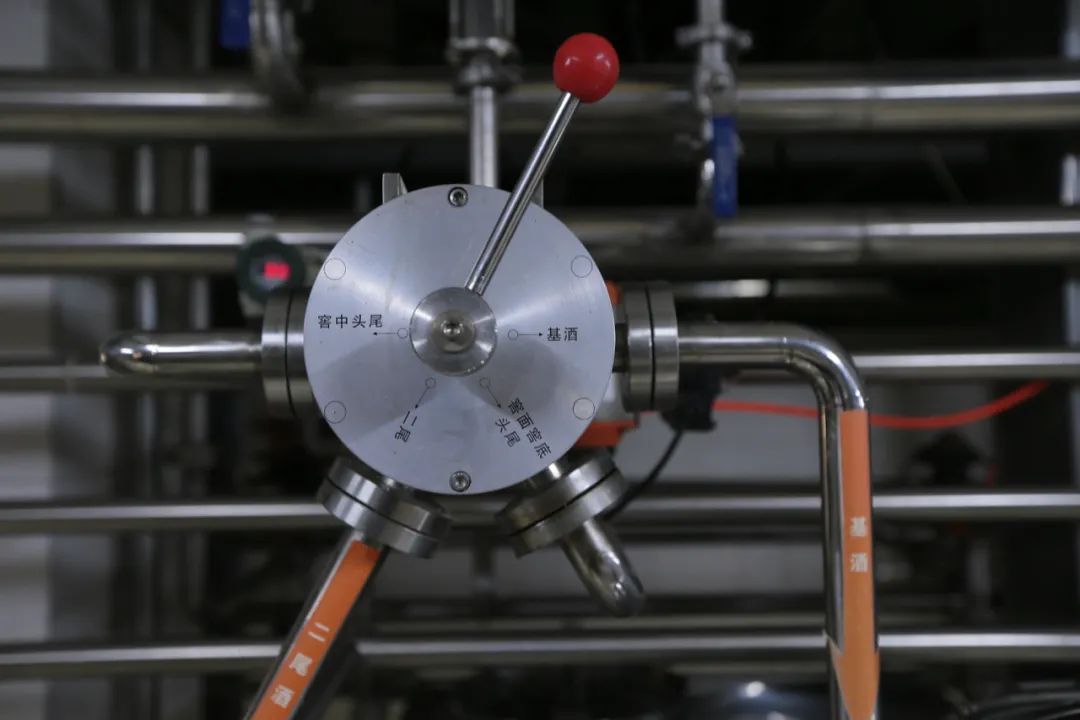

文|好酒地理局 *本文獲好酒地理局授權(quán)轉(zhuǎn)載,更多精彩內(nèi)容詳見文末 近年來,醬酒“兇猛”已成行業(yè)共識。醬酒核心產(chǎn)區(qū)茅臺鎮(zhèn),也因此成為一片投資熱土,。 然而,貴州山地和丘陵面積超過92%的地理風(fēng)貌,,決定了赤水河畔的土地承載能力是相當(dāng)有限的,,在企業(yè)們紛紛擴(kuò)產(chǎn)增量之下,實際上已經(jīng)幾乎觸達(dá)“天花板”,。如何用有限的土地,,釀造出更多的優(yōu)質(zhì)醬酒,成為企業(yè)目前以及未來面臨的一大現(xiàn)實問題,。 在此背景下,,智能化釀造被不少業(yè)內(nèi)人士看作為解決這道難題的一把重要鑰匙。而扎根茅臺鎮(zhèn)20年的國臺,,早在10年前就開啟了布局,,是行業(yè)智能化釀造的先行者。 2011年,國臺率先入駐仁懷白酒工業(yè)園區(qū),,在環(huán)境條件相當(dāng)艱難的情況下興建國臺酒莊,,并啟動了“秉承傳統(tǒng)不泥古、科學(xué)創(chuàng)新不離宗”的從頂層設(shè)計到智能釀造的創(chuàng)新實踐,,且當(dāng)年建設(shè)當(dāng)年投產(chǎn),。 據(jù)介紹,經(jīng)過至今10年國臺酒莊的探索,,國臺在秉承傳統(tǒng)工藝的基礎(chǔ)上,,將釀造方式逐步推進(jìn)到機械化、全部自動化,、部分智能化階段,。 國臺在智能化方向上的實踐,具體是怎樣一種場景,,又是否可以為中國白酒行業(yè)做出開創(chuàng)性的探索,?帶著這些問題,我們走進(jìn)了國臺酒業(yè)三大生產(chǎn)基地之一的國臺酒莊,。 ? 立體布局,,向上要空間 2012年11月18日,位于仁懷名酒工業(yè)園區(qū)的國臺酒莊第一條生產(chǎn)線建設(shè)完畢,。 這是國臺在國臺酒業(yè)和國臺懷酒之外的第三大生產(chǎn)基地,,從建設(shè)伊始,就承載著國臺智能化釀造的使命,。 在國臺目前近萬噸大曲醬香酒的年產(chǎn)能中,占地350畝的國臺酒莊貢獻(xiàn)一半以上,,產(chǎn)能5500噸,。而在未來規(guī)劃中,國臺酒莊的整體產(chǎn)能設(shè)計為1萬噸,。 這意味著,,國臺酒莊要用300多畝土地來撬動萬噸產(chǎn)能,而這個“支點”就是制酒車間的改造,。 據(jù)了解,,目前國臺酒莊共有10棟制酒車間,每棟車間的設(shè)計產(chǎn)能是1000噸,。這些車間的主要創(chuàng)新在于改變了“半邊釀酒,、半邊攤晾”的傳統(tǒng)布局,將制酒車間調(diào)整為兩層,,一層釀酒,,一層攤晾,由此提高地面利用率,產(chǎn)能也因此擴(kuò)大一倍,。 在傳統(tǒng)觀念中,,車間高度跟環(huán)境微生物的菌群組成有極強的關(guān)聯(lián)性,所以酒廠的制酒車間多為一層式大平房結(jié)構(gòu),。不過,,國臺酒業(yè)技術(shù)總監(jiān)盧君博士卻告訴我們,國臺曾通過大量實驗證明,,一樓和二樓的微生物菌群組成并無差異,。 實際上,不只是制酒車間,,國臺的酒庫同樣也在“向上要空間”,。 山地大省貴州,素有“地?zé)o三尺平”之說,,建設(shè)成本極高,。而在整個生產(chǎn)鏈條中,占地面積最大的,,要屬需要大量,、長時間儲酒的酒庫。 在國臺,,酒庫也被設(shè)計成了雙層結(jié)構(gòu),,類似于立體車庫。傳統(tǒng)酒庫更追求地面面積,,國臺酒庫則追求空間上的體積,,這也在一定程度上提高了土地利用率。 據(jù)了解,,國臺酒莊規(guī)劃有7棟酒庫,,目前已完成3棟酒庫建設(shè),每棟設(shè)計儲能1萬噸,。在這些酒庫中,,每一棟分為5層,每層又設(shè)置為兩層鋼架,,底下一層為噸壇,,上面一層為千斤壇,這里存放著國臺各年份的老酒和基酒,。 在酒的儲存和取用方面,,使用的是子母車系統(tǒng),用數(shù)據(jù)化智能倉儲系統(tǒng)實現(xiàn)酒的傳輸和轉(zhuǎn)運,,且每個酒壇都貼有可追溯源頭信息的條形碼,。 作為茅臺鎮(zhèn)智能化釀造的先行者,,整個國臺酒莊都做了大量機械化、自動化和智能化創(chuàng)新,。在去年重陽節(jié)開始投產(chǎn)的制酒4車間,,是目前國臺生產(chǎn)機械化和智能化水平最高的車間。 當(dāng)然,,投資強度也明顯增大,。據(jù)悉,按國臺酒莊350畝地萬噸產(chǎn)能全部配套初步匡算,,投資強度約為1142.86萬元/畝,,制酒車間高達(dá)2265萬元/畝,酒庫約為1687.5萬元/畝,,其它配套約為743.8萬元/畝,,遠(yuǎn)遠(yuǎn)高于傳統(tǒng)釀造的投入。 以2019年國臺并購的海航懷酒為例,,按其之前的設(shè)計,,最大年產(chǎn)能為1200噸,經(jīng)立體布局創(chuàng)新設(shè)計后,,可以達(dá)到4500噸,,畝產(chǎn)同比提高275%。 茅臺鎮(zhèn)的資源是老祖宗留下來的,,通過創(chuàng)新,,以同樣的土地資源成倍地放大產(chǎn)能,也是國臺用最少的資源為當(dāng)?shù)氐睦习傩?、政府和社會貢獻(xiàn)最大的價值,。 ? 國臺的釀酒工人要進(jìn)入白領(lǐng)階層 走進(jìn)制酒4車間,入口處的數(shù)字化中控室,,是整個車間的中樞神經(jīng),。車間內(nèi)所有機器的動作,均出自中控室的指令,,并在電腦程序的指揮下精準(zhǔn)運作。 與傳統(tǒng)車間不同的是,,這里并沒有工人們揮鍬如云,、揮汗如雨的熱鬧場面。 中控室外,,視線所及均是大型機械設(shè)備,、密集的金屬管道,和一條條由機械手,、感應(yīng)器等各種部件組成的4條自動化生產(chǎn)線,,在轟鳴與燥熱中作業(yè),。 整個車間算上負(fù)一樓共6層,每層分工都不同,,通過一種立體結(jié)構(gòu)來搭建生產(chǎn)線,。僅憑這些自動化機械,就能實現(xiàn)糧食轉(zhuǎn)運,、潤糧,、蒸糧、攤晾,、撒曲,、堆積、發(fā)酵,、上甑,、餾酒、儲運等環(huán)節(jié),。 在車間地上二層,,我們看到有8個上甑機器人正在忙碌地“工作”中。它們負(fù)責(zé)將出窖的糟醅,,按照見汽壓醅和輕,、松、薄,、準(zhǔn),、勻、平標(biāo)準(zhǔn),,投入到每一個酒甑中,。每個機器人分管2個酒甑,16個酒甑均可實現(xiàn)自動化翻蓋和起蓋,。 據(jù)了解,,國臺對這些智能化思路和理念,均擁有相關(guān)的知識產(chǎn)權(quán),,而成本最大的設(shè)備,,則是由國臺和目前業(yè)內(nèi)幾家大的供應(yīng)廠商共同研發(fā)。 傳統(tǒng)釀造很大程度上還是人背肩扛,、靠天吃飯,。人背肩扛是重體力勞動,需要壯勞力,;靠天吃飯不利于年度,、批次質(zhì)量的穩(wěn)定。 而在國臺酒莊,,同樣是1000噸產(chǎn)能的其他車間,,需要100多人的通力協(xié)作,。而制酒4車間目前只需要不到一半的人就可以滿足生產(chǎn)所需,且他們的工作更多是用于維護(hù)設(shè)備,、數(shù)據(jù)采集錄入等,。 而且,傳統(tǒng)工藝中潤糧,、蒸糧,、上甑、入(出)窖,、蒸餾等原本需要耗費大量人力的環(huán)節(jié),,在4車間則全部由機器來完成。 一般認(rèn)為,,智能化釀酒會大大提高效率,,但盧君告訴我們,在產(chǎn)能既定的情況下,,現(xiàn)階段4車間最重要的目標(biāo)并不是效率本身,。 “目前主要是節(jié)省人工,提升酒的質(zhì)量,。用機械化的模式去挖掘,、探明醬香白酒的發(fā)酵機理,使生產(chǎn)更加數(shù)字化,、清晰化,、可控化”,盧君說,。 在我們近期走訪茅臺鎮(zhèn)20多家酒企時,,大多數(shù)企業(yè)都明確表示存在不同程度的“用工荒”。做一瓶好酒太不容易,,每一杯酒都是工人無數(shù)汗水的結(jié)晶,,高強度、重體力的勞動模式難以持續(xù),,不改變,,連招工都是個問題。 國臺既以釀酒人為本,,也以賣酒人,、喝酒人為本。隨著數(shù)字化智能釀造的推進(jìn),,國臺的釀酒工人也將進(jìn)入白領(lǐng)階層。 ? 兩種釀造方式下的制曲環(huán)節(jié)有何不同,? 在傳統(tǒng)釀酒工藝已經(jīng)延續(xù)了上百年的茅臺鎮(zhèn),,手工作業(yè)始終被視為“天人合釀”的正統(tǒng),。而國臺在秉承茅臺鎮(zhèn)“12987”傳統(tǒng)釀造工藝不變的前提下,進(jìn)行著科技創(chuàng)新,。 “長遠(yuǎn)來說,,機械化、智能化肯定是大勢所趨,,因為你不可能總是模糊地去控制它,。”盧君認(rèn)為,,機械化并不是傳統(tǒng)的背離,,而是把傳統(tǒng)的經(jīng)驗轉(zhuǎn)化為科學(xué)的數(shù)據(jù),將模糊的經(jīng)驗清晰化,。 國臺初步建立覆蓋全生產(chǎn)過程的數(shù)字化標(biāo)準(zhǔn)體系,,將傳統(tǒng)釀造的30道工序、165個環(huán)節(jié)進(jìn)一步細(xì)化為258個環(huán)節(jié)和1071項指標(biāo),,基本實現(xiàn)全程在線監(jiān)測,、收集、分析,、控制,。 據(jù)介紹,國臺通過對兩種釀造方式的持續(xù)跟蹤和對比分析,,發(fā)現(xiàn)酒的理化指標(biāo),、口感、飲后舒適度等幾乎沒有差異,。但噸酒耗水量減少了83%,,人效提高了2.23倍,人的勞動強度大幅降低,,安全生產(chǎn)水平明顯提升,,酒的質(zhì)量更加穩(wěn)定。 以醬酒生產(chǎn)中關(guān)鍵的制曲環(huán)節(jié)為例,,傳統(tǒng)制曲工藝中,,潤麥、踩曲,、裝倉,、翻倉、拆倉等都要人工來完成,。而在國臺的機械化操作下,,可以保證原料小麥自動輸送、自動潤糧,、自動粉碎,、母曲液自動混合,,并傳送至壓曲設(shè)備自動壓曲,生成的曲塊自動碼垛后入倉發(fā)酵…… 在此過程中,,只有翻倉環(huán)節(jié)尚未被攻克,,這是整個行業(yè)智能化制曲的“最后一公里”。據(jù)介紹,,國臺對此做了大量的研究工作,,目前已有了一些眉目。 我們在現(xiàn)場看到,,用機械壓制出的曲塊,,相較于人工踩曲,外形上要更加統(tǒng)一,。而在質(zhì)量方面,,盧君說,經(jīng)過多年嘗試,,發(fā)現(xiàn)機器制曲在酒的產(chǎn)量和質(zhì)量上,,與人工制曲相比并無差別,且在品質(zhì)上保持了一致性,。 同樣,,機器制曲也在節(jié)省人力上表現(xiàn)突出。目前整個國臺酒莊5500噸產(chǎn)能的用曲量,,依靠4臺大型制曲機就能滿足,。 由于機械化帶來的種種便利,目前在白酒行業(yè)乃至茅臺鎮(zhèn),,已有不少企業(yè)不同程度地采用了機械化建設(shè),。 ? 十年進(jìn)化 今年,距離國臺啟動機械化,、智能化釀造已近10年,。 對于國臺目前取得的成果,多位行業(yè)領(lǐng)導(dǎo)和專家到現(xiàn)場觀摩后認(rèn)為,,國臺的智能釀造已走在行業(yè)前列,,引領(lǐng)著醬香型白酒產(chǎn)業(yè)創(chuàng)新的方向,是新型工業(yè)化的具體實踐,。 實際上,,這十年間,國臺的智能化探索也曾經(jīng)歷多次蛻變,。 1.0時代 這一階段主要是把生產(chǎn)廠房由一層改造為兩層,,同時將原來人工開合不嚴(yán)實的傳統(tǒng)酒甑,改成自動化的密閉酒甑,基酒轉(zhuǎn)運變?yōu)楣艿阑斔拖到y(tǒng),。 同時,,二層晾堂的糟醅可以通過設(shè)備轉(zhuǎn)移到一層窖池,并建立冷卻水循環(huán)利用系統(tǒng)和立體酒庫倉儲系統(tǒng)等,。 2.0時代 這一階段在上述基礎(chǔ)上加了潤糧機,把人工潤糧用機械化代替,。 實際上,,潤糧在整個醬酒生產(chǎn)工藝中,屬于人力消耗最大的環(huán)節(jié)之一,。這也是當(dāng)初創(chuàng)新過程中的一大技術(shù)難點,。 潤糧參數(shù)如何制定、潤糧程度如何建立標(biāo)準(zhǔn),、潤糧后糧醅蒸煮程度如何數(shù)據(jù)化評價,,類似這種對傳統(tǒng)生產(chǎn)工藝的科學(xué)解析,研發(fā)人員也曾反復(fù)攻關(guān),。 3.0時代 這一階段是隨著2020年制酒4車間的投產(chǎn)開始的,。在前兩代的基礎(chǔ)上,3.0時代將攤晾環(huán)節(jié)完全由機器取代人工,,攤晾過程糟醅不用再接觸地面,,通過傳送板鏈實現(xiàn)翻拌、降溫,、撒曲,、混勻等工藝操作。 今年,,國臺又提出了智能釀造向4.0時代邁進(jìn),,屆時,所有釀酒智能設(shè)備硬件可以通過網(wǎng)絡(luò),、數(shù)據(jù),、模型去控制和反饋,一切釀酒生產(chǎn)過程都需在“數(shù)據(jù)+算法+工藝”的控制下完成,。 這也意味著,,未來新的智能化釀酒車間的人數(shù),或許比現(xiàn)在還要少,,資源利用率會更高,,產(chǎn)品質(zhì)量也更加可控。 值得一提的是,,今年重陽節(jié)即將下沙投產(chǎn)的國臺酒莊1車間和國臺懷酒2車間,,從車間設(shè)計、裝備完善、標(biāo)準(zhǔn)生產(chǎn),、可視化管理等各方面再次進(jìn)行了創(chuàng)新升級,,將國臺的智能釀造又推進(jìn)到了一個新階段。 國臺智能化探索的這10年,,也是醬酒躍然而出的10年,。 逆時針旋轉(zhuǎn)屏幕 即可橫屏查看大圖 與之相伴的是,整個社會經(jīng)濟(jì)也發(fā)生了巨大的變化,。大數(shù)據(jù),、物聯(lián)網(wǎng)、人工智能,,昔日的潮流逐漸走到生活之中,。 國臺在智能釀造方面的成功實踐,表明對于正處在發(fā)展機遇期的醬酒來說,,各個環(huán)節(jié)還有太多探索的空間,。 業(yè)內(nèi)人士認(rèn)為,國臺通過10年來的智能釀造和新型工業(yè)化探索,,走出一條以人為本,、人與自然和諧共生的發(fā)展道路,堪稱樣板和典范,。既有理論高度,,又有實踐溫度,是重要的觀察樣本,,具有深度剖析的價值,。