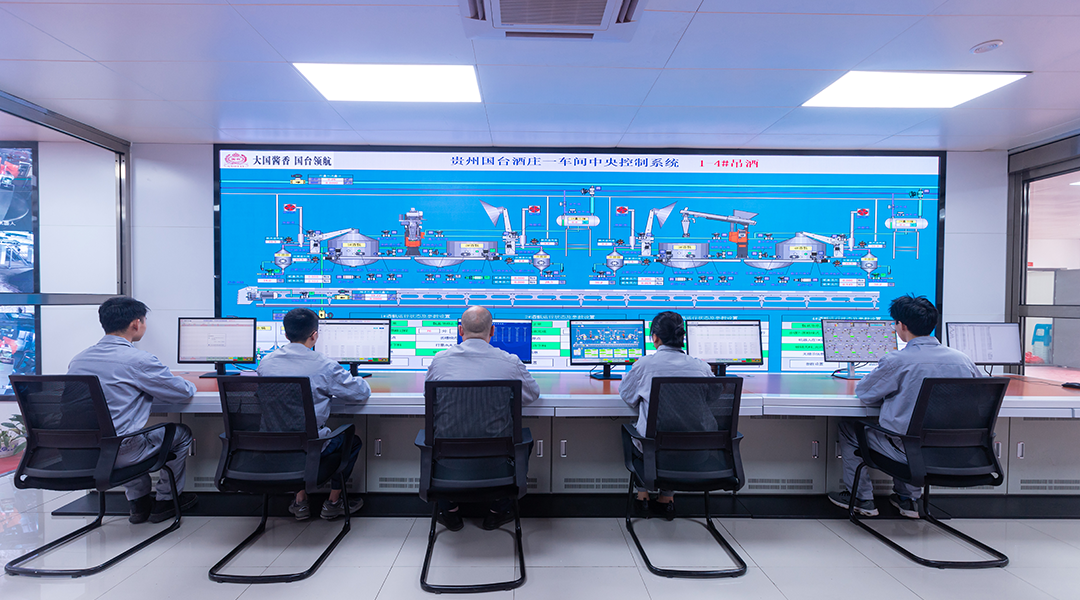

“當(dāng)時國臺的釀酒師們幾乎都不理解?!?/span> 國臺酒業(yè)集團副總經(jīng)理、總工程師李長文回憶起十多年前,,國臺提出要對釀造車間進行機械化,、自動化,、智能化升級改造時說到,“當(dāng)時可謂困難重重,,首當(dāng)其沖的就是觀念上的沖擊。” 對于被傳統(tǒng)醬酒工藝浸潤了上百年的茅臺鎮(zhèn),,彼時智能釀造還是一個略顯超前的名詞,,更像是一個異類,。在傳統(tǒng)觀念看來,用冷冰冰的機器代替人,,是無法釀出好酒的,。 千百年來,白酒的生產(chǎn)過程一直是感性的,,尤其是大曲醬香酒,。 而有著傳統(tǒng)產(chǎn)業(yè)現(xiàn)代化轉(zhuǎn)型背景的國臺看到,,同樣是手工操作,每個酒師釀造的醬酒都不一樣,,質(zhì)量相差很大,到底怎樣生產(chǎn)出的醬酒最好呢,? 若論及酒類釀造生產(chǎn)方式,,白酒無疑是最獨特、最復(fù)雜的酒種,。 與白蘭地、威士忌等西方蒸餾酒的液態(tài)發(fā)酵迥然不同,,白酒采用固態(tài)和開放式發(fā)酵,尤其是好酒,,基本傳承了“天人共釀”的方式。 相比于液態(tài)發(fā)酵而言,,人工對白酒釀造過程的把控更為困難和相對不確定。 因此,,在老百姓樸素的認(rèn)知中,白酒釀造的手工程度越高就越好,,不是手工釀造的就不夠自然,好像沿襲手工作業(yè)方式釀出的酒品質(zhì)會更好,。 但情況并非如此,。有研究發(fā)現(xiàn),全球的發(fā)酵食品數(shù)不勝數(shù),,但最后傳承到現(xiàn)在成為大產(chǎn)業(yè)的,,其實并不多,,很多都被丟掉了,或始終在手工操作的階段,。 可以說,如果沒有守正創(chuàng)新,,白酒產(chǎn)業(yè)有可能也被淘汰了,。 白酒生產(chǎn)從作坊時代到工業(yè)化生產(chǎn),再到機械化,、數(shù)字化,、智能化一步步走來,,作為一個工業(yè)化、大規(guī)模生產(chǎn)的產(chǎn)品,,如果沒有科技,全靠手工無法實現(xiàn)產(chǎn)品的品控,。 縱觀酒業(yè)發(fā)展史,不斷結(jié)合新技術(shù)進行改造才是主旋律,。 著名釀酒專家、江南大學(xué)原副校長,、教授,、博士生導(dǎo)師徐巖認(rèn)為,,白酒從產(chǎn)業(yè)發(fā)展的角度考慮,一定要吸收新技術(shù),,才能使得產(chǎn)品品質(zhì)不斷提升、符合消費者需求,。利用科技進行品質(zhì)保障,包括科技研發(fā)的平臺,、人才培養(yǎng)的平臺、大規(guī)模工業(yè)化的生產(chǎn)平臺等,。 近十幾到二十年,,我國白酒技術(shù)也經(jīng)歷了跨越式發(fā)展,推動白酒行業(yè)行穩(wěn)致遠(yuǎn),。 正是基于這樣的認(rèn)知,,國臺力排眾議,,十余年來頂著巨大的傳統(tǒng)壓力,開啟智能化創(chuàng)新,。 在國臺看來,,創(chuàng)新是為了釀造更好的酒,,是為了追求標(biāo)準(zhǔn)更一致、批次更穩(wěn)定,、質(zhì)量更恒定,,以及相對更健康,。 而如何保證創(chuàng)新不偏離正道?國臺給出的答案是“系統(tǒng)創(chuàng)新”,。用系統(tǒng)創(chuàng)新確保精準(zhǔn)傳承,持續(xù)迭代優(yōu)化,,提升智能釀造水平,。 國臺也用了10多年的實踐證明,,采用數(shù)智化技術(shù),促進白酒產(chǎn)業(yè)轉(zhuǎn)型升級,在方向上是正確的,,在措施上是可行的,在效益上是顯著的,。在傳統(tǒng)與現(xiàn)代的碰撞之間,國臺也在豐富著醬酒這個古老行業(yè)的釀造思維方式,。 在國臺,,李長文是少有的從一開始就堅定支持智能化升級的技術(shù)派,,今年也是他到國臺上班的第20個年頭,。 2004年,,李長文在成都一場行業(yè)活動上遇見了國臺創(chuàng)始人閆希軍(現(xiàn)任天士力數(shù)智健康產(chǎn)業(yè)集團董事長 、國臺酒業(yè)集團終身榮譽董事長,、創(chuàng)新生產(chǎn)力總師),從此便與國臺結(jié)下不解之緣,。 來到國臺之前,李長文曾就讀于天津科技大學(xué)發(fā)酵工程專業(yè),,是科班出身的白酒博士,,在河北農(nóng)業(yè)大學(xué)食品科技學(xué)院有過多年任教經(jīng)歷,并對釀造工藝的升級,、白酒生產(chǎn)現(xiàn)代化提出了很多設(shè)想,進行了大量理論研究,,取得了豐碩的學(xué)術(shù)成果,。 而閆希軍對傳統(tǒng)產(chǎn)業(yè)現(xiàn)代化有著濃厚的興趣,,事實上已經(jīng)在中藥領(lǐng)域有所實踐。在成都,,李長文與閆希軍有過一次交流,兩人在白酒釀造現(xiàn)代化方面的想法上不謀而合。是年,,李長文進入國臺,20年來對智能化的研究從未停止,。 2011年,國臺投資興建了國臺酒莊,,推進智能釀造創(chuàng)新實踐,至今已有13年,。 從第一次升級僅僅改變原料的物流方式,到嘗試機械制曲,、機器潤糧,、機器上甄,十余年間,,國臺酒業(yè)歷經(jīng)六次迭代,,逐步從傳統(tǒng)手工操作進階到機械化,、自動化,再到部分智能化,,數(shù)字化,直至基本構(gòu)建智能釀造的系統(tǒng)集成體系,。 ▎國臺酒業(yè)“智能釀造”一角 去年,,《國臺智能釀造標(biāo)準(zhǔn)體系》正式發(fā)布,以標(biāo)準(zhǔn)之尺打造品質(zhì)之城,,從簡單的機械替代,,到更智能的釀造系統(tǒng),,國臺走好了智能化探索的每一步。 對于白酒智能化來說,智能化設(shè)備可以比作“身體和軀干”,,而基于數(shù)據(jù)的標(biāo)準(zhǔn)和模型才是“大腦”。因此,,對于這些數(shù)據(jù)的獲取和模型的建立,才是白酒智能化生產(chǎn)模式轉(zhuǎn)型進程中最為重要的部分,。 李長文表示,國臺智能化最大的挑戰(zhàn)始終是對傳統(tǒng)工藝機理的解析,。每一個釀酒環(huán)節(jié)都是蘊含著海量信息量的數(shù)據(jù)庫,“12987”的工藝環(huán)節(jié)背后是上千個需要進行數(shù)字解析的關(guān)鍵點,。 “這是最難的環(huán)節(jié),,即使到現(xiàn)在,,國臺也只把關(guān)鍵步驟解析完。今年我們又梳理出來了200多個指標(biāo),,現(xiàn)在一共有1200多個指標(biāo),其中還有三分之一的數(shù)字解析需要進一步精細(xì)化,。任務(wù)還很艱巨?!崩铋L文說,。 截至目前,,李長文和他的科研團隊已發(fā)現(xiàn)400多個屬,,1000多種微生物作用于醬香白酒的制作過程,最終的成品酒里有3000多種物質(zhì),。 近20年來,國臺智能化相關(guān)的創(chuàng)新從未停止,,并始終把科技創(chuàng)新作為保證國臺酒品質(zhì)的核心手段,。 在李長文看來,智能釀造是一項復(fù)雜的系統(tǒng)工程,,不僅要吃透釀酒工藝,理清每一個環(huán)節(jié)潛藏的物理化學(xué)指標(biāo),,要知其然,,更知其所以然,,在這個研究的過程中,也能幫助釀酒師更好地理解釀酒每個環(huán)節(jié)的真實意義,。 在交流中,李長文詳細(xì)闡述了國臺智能釀造的方法和路徑,,核心就是四點:解析傳統(tǒng)、數(shù)字表達,、精準(zhǔn)復(fù)刻,、系統(tǒng)創(chuàng)新,。 十余年探索,國臺累積了大量經(jīng)驗,,并構(gòu)建起一套標(biāo)準(zhǔn)體系,。2023年,在由中國酒業(yè)協(xié)會主辦的“智能釀造高質(zhì)量發(fā)展論壇”上,,國臺正式發(fā)布國內(nèi)首個醬香型白酒智能釀造標(biāo)準(zhǔn)體系——國臺智能釀造標(biāo)準(zhǔn)體系。 國臺智能化的探索,,也打破了醬酒傳統(tǒng)的生產(chǎn)思維,。在這個過程中,,茅臺鎮(zhèn)釀酒師們的思想也跟著轉(zhuǎn)變,從不理解到接受,,再到如今的認(rèn)可和贊許,。 通過客觀化、標(biāo)準(zhǔn)化,、數(shù)據(jù)化、智能化的工藝流程,,國臺不僅實現(xiàn)了白酒生產(chǎn)更加高質(zhì)和高效,確?;浦懈儆泻Τ煞?、更多有益精華,,還保障了釀酒工藝傳承的有效性和精準(zhǔn)性,更是進一步解放了勞動力,、改善了工人的勞動條件,在國臺建立起了醬酒產(chǎn)業(yè)第一個全生產(chǎn)鏈智能化工廠,。 ▎左右滑動查看更多 相比傳統(tǒng)釀造,,國臺模式的優(yōu)勢是肉眼可見的,,人均年產(chǎn)能提升60%,基酒合格率100%,。類似的優(yōu)勢,還包括減少土地使用,、降低用水,、天然氣等,,達到國內(nèi)清潔生產(chǎn)領(lǐng)先水平。 據(jù)統(tǒng)計,,開展智能釀造以來,國臺取得了一系列重大專利技術(shù),。就在今年,,國臺和天津科技大學(xué)展開合作,,分別在1月和2月連續(xù)在國際食品頂級期刊發(fā)表了兩項重要科研成果。 例如針對高粱蒸煮這一關(guān)鍵工藝,,從2018年開始,國臺技術(shù)團隊與數(shù)十位經(jīng)驗豐富的酒師合作,,收集感官經(jīng)驗數(shù)據(jù)和糊化度檢測數(shù)據(jù),,錄入大量對比數(shù)據(jù)。經(jīng)過4年多的數(shù)據(jù)收集和跟蹤,,國臺成功建立了一種評價高粱蒸煮程度的糊化度模型,不同蒸煮程度的高粱樣品均可以匹配特定的糊化度數(shù)據(jù)區(qū)間,,關(guān)聯(lián)效果良好,。 如今,,圍繞智能化研究,國臺已聚集了大批技術(shù)人才,,為國臺智能化護航。 據(jù)國臺酒業(yè)集團質(zhì)量總監(jiān)周濤介紹,,國臺現(xiàn)已擁有國家級白酒評委3人,、省級白酒評委21人,國家品酒師128人,,國家釀酒師136人。在技術(shù)團隊中,,本科以上學(xué)歷占比73%,各類工程師138人,,質(zhì)量技術(shù)人員占比10%,。 “國臺質(zhì)量技術(shù)人員占到了質(zhì)量團隊的10%,,在高科技行業(yè)里這個數(shù)字并不算高,但是在傳統(tǒng)勞動密集型企業(yè)里,,10%是一個相當(dāng)亮眼的數(shù)字,我們相信這只是開始,?!敝軡f。 云酒頭條發(fā)現(xiàn),,國臺技術(shù)團隊大多科班出身,兼具理論研究和生產(chǎn)實踐優(yōu)勢,,李長文就是其中的代表之一,。 如今,,李長文率領(lǐng)的數(shù)十名碩士、本科生科研團隊,,肩負(fù)著國臺酒技術(shù)創(chuàng)新的使命,,為國臺酒提供現(xiàn)代技術(shù)的專業(yè)支持和保障。 近年來,,國臺成立專門機構(gòu),深研醬酒智能化釀造,。2022年,國臺聯(lián)合業(yè)內(nèi)頂尖科研力量成立國臺研究院,,下設(shè)8個分中心,涉及固態(tài)發(fā)酵工程技術(shù),、微生物與酶代謝,、風(fēng)味組學(xué),、數(shù)字化標(biāo)準(zhǔn)、重大項目攻關(guān)與基礎(chǔ)研究等,,形成了一個科研大平臺體系,。 今年,,國臺酒業(yè)集團第二屆董事會第六次會議的召開,進一步激發(fā)了國臺智能釀造的新動力,。 5月21日,國臺酒業(yè)集團召開董事會,,審議并通過了《關(guān)于新設(shè)創(chuàng)新生產(chǎn)力中心并聘任創(chuàng)新生產(chǎn)力總師的議案》,。會議內(nèi)容顯示,國臺決定組建創(chuàng)新生產(chǎn)力中心,,重點圍繞制定創(chuàng)新生產(chǎn)力戰(zhàn)略,、打造智能釀造技術(shù)標(biāo)準(zhǔn)體系,、完善酒體頂層設(shè)計、推進組織機制創(chuàng)新和創(chuàng)新服務(wù)模式等方面開展工作,。 值得關(guān)注的是,剛卸任國臺酒業(yè)董事長的閆希軍親任創(chuàng)新生產(chǎn)力總師一職,,并兼任國臺研究院院長,。 作為國臺的長期性系統(tǒng)工程,經(jīng)過十余年實踐的智能釀造體系建設(shè)正處于承前啟后,、不斷深入創(chuàng)新的關(guān)鍵階段。此次深化頂層設(shè)計,,國臺以戰(zhàn)略高度統(tǒng)籌智能化建設(shè),,再次打開了關(guān)于未來的想象空間。